能工巧匠依靠一双手、一双眼睛和一颗匠人的心,小心翼翼地维持着产品的品质,生怕一点差错就会前功尽弃。如今,机器手臂能在不同应用场景中自由地移动;数字质检的慧眼可以不眠不休、不出差错地连续工作;机器人的“大脑”还能通过人工智能学习工人操作,在加工同一工件时准确复制以前的操作路径。

联想智能制造通过5G、大数据、人工智能、边缘计算等前沿技术,不断引领着中国智造的未来。1月4日,联想发布了品牌视频《智慧山河》,其中就讲述了中国制造业从制造到智造的巨变。

“以前决策层拿不到这些数据,决策可能是拍脑袋。现在有数据支撑了,决策变得更科学、更理性。” 80后的许燕辉,是桐昆集团信息化负责人,他对桐昆集团智能化转型前后的变化深有体会。

桐昆集团的智能化改造,是联想智能化外化的案例之一。根据联想发布的《联想智能化转型行业白皮书》,其凭借智能化产品与服务,已为政府、教育、金融、制造、能源、交通、广电、物流、医疗等数十个行业和领域提供智能化赋能,成为名副其实的“中国智造”引领者。

超前布局 打造“智造”标杆

2021年12月召开的中央经济工作会议重申,今年将提升制造业核心竞争力,加快数字化改造,促进传统产业升级,制造业走智能化道路已成共识。

早在2017年,联想就提出了新的发展战略,明确了未来联想中国的转型方向——做中国智能变革的推动者和赋能者。

赋能智造变革,需要有深厚的技术积累和实践经验,联想凭什么?

一直以来,联想集团都保持高水平的研发投入,厚积薄发,联想逐渐在技术创新上,展现出“中国智造”的领先优势。公开数据显示,目前联想集团已拥有21658项已授权专利,其中5G标准必要专利数超过1200件。根据2021年1月IFI发布的最新全球专利250强榜单,联想集团位列全球第82位。

凭借着先天优势,联想首先把这些技术应用在自身的智能化改造上。联宝科技是联想集团旗下最大的PC研发和制造基地,两条智能化生产线哪吒线、水星线,每天可处理5000笔订单,且其中80%以上是单笔小于5台的个性化定制,利用联想智能供应链与排程系统,排产时间从6小时大幅缩短至1.5分钟、生产效率提升了16%、订单达成率比业界平均标准快15%。

武汉产业基地是联想集团移动业务终端全球最大最先进的自有工厂,联想自主开发的量子线作为业界5G+IoT(物联网)自动化组装标杆线,包含手机组装、测试、检验产出工艺,通过设备与设备、人与设备的灵活互换,可快速调整产线的工艺流程和参数,实现生产不同型号产品间的自如切换。

联想自身智能化实践的成功,为中国“智造”提供了可借鉴的样本。

联想“智造”的制造基因

“联想是一家制造企业,它对智能制造的理解更能贴近制造业。”联想集团副总裁、联想研究院人工智能实验室负责人范建平总结联想的智能制造是制造业+AI。有了对制造业的深刻认知,才知道如何去感知制造数据,我们提出了感知智能,认知智能,以及结合行业关键技术,再通过自身实践,才能打造出更适合制造业的行业解决方案。

“我们的解决方案更了解制造业,基础设施更有灵魂,设备更智能,它能看得见,听得懂,猜得准,能够说人话,做人事。”

赋能智能制造,对企业的要求很高,有了制造业的基础,还要有强大的技术基础,以及对制造业中每一个环节的深刻理解。

“数字化智能化转型需要苦练内功,回归基本面。”联想LME数字化转型办公室负责人蔡洪,对联想在智能供应链方面的转型实践有着很深的思考:数字化智能化转型需要苦练内功,回归基本面。联想智能供应链坚持以高柔性、高敏捷、高效率、优成本的“三高一优”为价值引领,用十八般武艺打造能力建设。

据介绍,联想智能供应链已取得Gartner全球25强供应链排名中,亚太地区排名第二、高科技企业全球排名中排名第五的优异成绩。联想大脑已被列入工信部网信办TOP AI应用案例、2021量子位中国年度人工智能评选TOP 10 人工智能解决方案……

这一连串的奖励,是对联想在智能制造领域实践的最好肯定。

内生外化 赋能中国“智造”

桐昆集团是一家产品远销南美洲、欧洲、中东、南非、韩国、越南等60多个国家和地区的全球行业领先企业,然而,整个行业产品同质化严重,成本上升,库存的压力,都促使企业唯有实现高质量的发展,才能立于不败之地。如何实现?桐昆的高管们认为,做数字化转型是一条正确的路径。

“谁来帮助我们实现智能化转型?当时高管们提出,要既有制造业,又有一定技术能力的企业。” 桐昆集团信息化负责人许燕辉回忆说,为了保证智能化转型的成功,桐昆还组织高管团队去联宝科技实地调研、考察。

为了更好地帮助桐昆实现智能化转型,联想30多名员工驻扎在桐昆,全年无休地奋战在一线。经过反复论证,联想为桐昆设计了三大软件数字化平台,即数据湖平台、工业物联网平台和人工智能平台,构筑了数据智能引擎。同时,还构建了覆盖企业运营管理全业务的一体化数智中台,完成了私有云服务器及配套网络、基础设施和以联想Leap家族工业物联网、大数据、人工智能为核心的软件实施部署,奠定了数字化转型的技术平台基础。

桐昆的数字运营以智能营运中心为支撑,构建了可视化监控平台和门户,打造了横向互联、纵向贯通的企业驾驶舱,内容涵盖了市场销售、客户服务、成品库存、采购管理、产品生产、产品研发、财务管理、投资管理、人力资源、质量管理、安全环保等11个总览,从集团到下属公司的高管们鼠标轻轻一点即可看全各自权限范围内的生产经营情况。

通过优化、预测、识别等人工智能技术,实现了生产要素、制造过程管理的智能化决策,进一步提升了业务运营效率。

陕西重型汽车有限公司(以下简称“陕重汽“)是联想赋能智能制造的又一个成功案例。2018年,重卡行业面临严峻的“生存之战”。重卡市场增长由正转负,随着排放标准提高,重卡企业围绕质量管理、成本控制展开一场激烈的竞争,智能化转型迫在眉睫。

陕重汽较早地开始采用质量信息化系统,通过QMS、DMS、MES等系统收集数据,推动质量数字化管理。然而,数据分散在各系统中形成信息孤岛,且数据统计口径不统一,各部门无法掌握全面综合的数据。要打通各个系统的数据成本很高,数据无法发挥价值,陕重汽的数字化陷入两难。

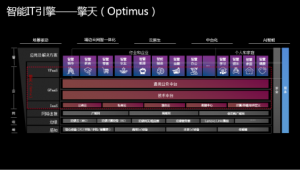

要解决陕重汽的痛点,数据价值得到充分释放是关键。联想利用“擎天”引擎中的工业大数据平台LeapHD,为陕重汽搭建了企业质量大数据分析及可视化平台,将分散的数据纵横贯通,实现数据全局可析、全局可视。

随着依托联想数据湖承接数字化转型战略的落地,陕重汽实现了横向业务协同、纵向管控到位,并支持了管理层的科学运营决策。经过智能化改造,陕重汽的产品综合质量成本降低超过20%。

从摇篮到摇篮 联想践行绿色智造

作为中央经济工作会议确定的2021年八项重点任务之一,碳达峰、碳中和一直都是国际关注的焦点。绿色制造是实现双碳目标最重要的组成部分。联想在智能制造中,贯彻了“全生命周期生态设计”的理念。联想考虑的不仅是“从摇篮到坟墓”,而是对产品进行回收处置和再利用,让产品再次回到摇篮,形成“从摇篮到摇篮”的全过程管理。

“ESG是重新定义好公司的重要考量。”联想集团质量标准与环境事务总监刘微介绍,我们从2006年开始关注可持续发展的话题,目前,联想已逐步建立了涵盖“绿色生产+供应商管理+绿色物流+绿色回收+绿色包装”五个维度和一个“绿色信息披露平台”的完善的绿色管理框架,并从产品设计、工艺、回收等全生命周期进行绿色制造顶层体系的建设,并取得一定成效。

联想自主研发的“低温锡膏”绿色制造工艺,焊接时温度降低70度,不仅加快了焊接速度、增加产能,同时还提高了电脑的可靠性,并降低了电费成本。实践证明,低温锡膏工艺可将印刷电路板组装工艺的能耗和碳排放量减少35%,年度节约碳排放1087吨。仅去年一年,联想就有2270万台采用低温锡膏工艺生产的笔记本电脑出货,合计共减少4740吨碳排放量。

联想智能制造中先进的生产调度系统 (LAPS)通过提高生产效率、减少生产线闲置等方式,每年可节省超过2696兆瓦时的电力,减少二氧化碳排放2000多吨,相当于每年种11万棵树。

联想一直践行绿色生产。早在2007年,联想就开始在联想台式机、笔记本、显示器、服务器等产品上全线应用废旧塑料再生技术,总计减少碳排放约6万吨,相当于种300多万棵树。

联想用行动践行着企业的社会责任,并把社会责任贯穿到智能制造中。制造业是实体经济的重要承载者,联想作为智能制造的领导者,将引领未来智造,助力中国经济的腾飞。

特别提醒:本网信息来自于互联网,目的在于传递更多信息,并不代表本网赞同其观点。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,并请自行核实相关内容。本站不承担此类作品侵权行为的直接责任及连带责任。如若本网有任何内容侵犯您的权益,请及时联系我们,本站将会在24小时内处理完毕。

![]()